Chaque jour, des millions de personnes consomment du sucre blanc sans se douter du long processus industriel qui transforme une plante tropicale ou un légume racine en ces cristaux purs et éclatants. Du champ de canne sous les tropiques aux usines sucrières européennes, le sucre parcourt un voyage fascinant avant d’arriver dans nos cuisines. Derrière cette poudre blanche se cache une prouesse technique qui allie chimie, physique et savoir-faire industriel. Mais alors, comment transforme-t-on réellement du sucre brut coloré en sucre blanc raffiné ? Quelles sont les étapes de ce processus méconnu qui permet d’obtenir l’un des ingrédients les plus utilisés au monde ?

En bref

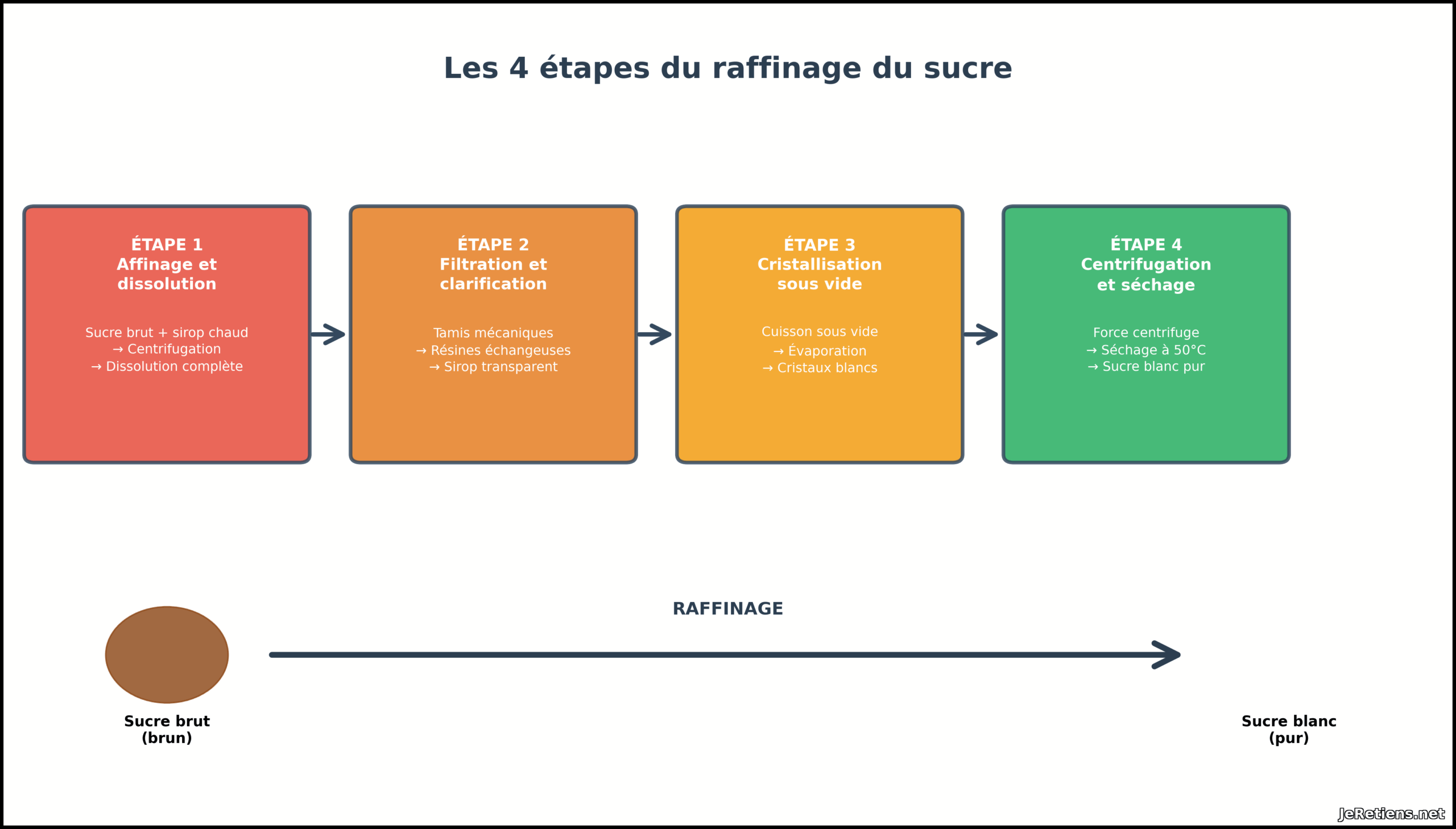

Le raffinage du sucre transforme le sucre brut en sucre blanc pur composé uniquement de saccharose. Ce processus physico-chimique se déroule en plusieurs étapes : dissolution, filtration, cristallisation et centrifugation. Contrairement à une idée reçue, le raffinage ne modifie pas la structure chimique du sucre. La betterave sucrière cultivée en Europe produit directement du sucre blanc et n’a donc pas besoin d’être raffinée, tandis que la canne à sucre doit passer par cette étape pour éliminer ses pigments naturels et devenir le sucre cristallisé que nous connaissons.

Lorsque vous versez du sucre blanc dans votre café ou préparez un gâteau, vous utilisez un produit qui a parcouru un long chemin depuis les champs de canne ou de betterave. Mais comment obtient-on ces cristaux blancs et purs ? Le raffinage du sucre est un processus industriel fascinant qui mêle physique et chimie pour extraire le saccharose pur des plantes sucrières.

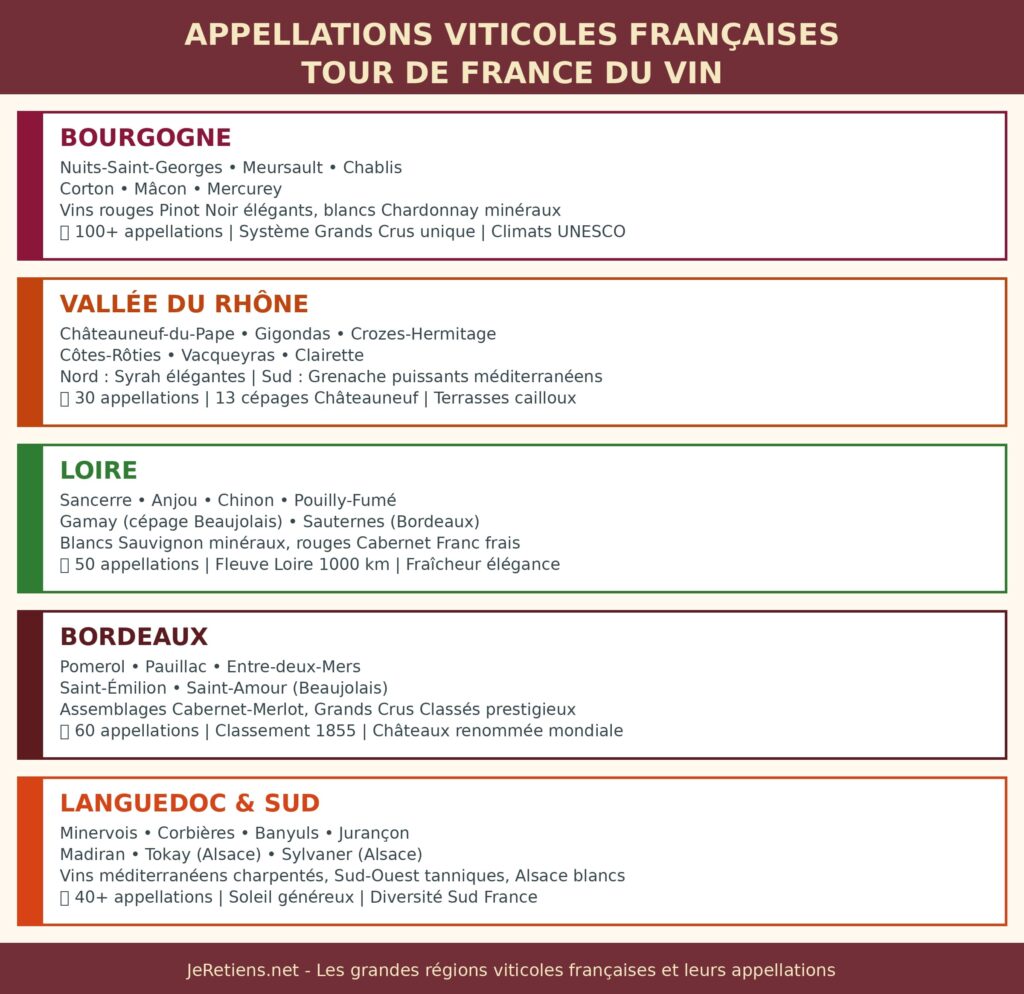

Sucre de canne et sucre de betterave : deux chemins différents

Avant de comprendre le raffinage, il faut distinguer les deux principales sources de sucre dans le monde. La canne à sucre, plante tropicale cultivée aux Antilles, à la Réunion ou en Amérique du Sud, produit naturellement un sucre brut coloré. Cette teinte va du blond au brun et provient de pigments et d’impuretés présents dans la plante. Le sucre de canne nécessite donc un raffinage pour devenir blanc.

La betterave sucrière, cultivée principalement dans le nord de la France et en Europe, présente une particularité intéressante. Le jus qu’elle produit donne directement un sucre blanc après extraction et purification par chaulage et carbonatation. En France, le sucre de betterave représente la majorité du sucre consommé, tandis que le sucre blanc de canne ne constitue que 4% du marché national.

Canne à sucre et betterave sucrière : deux processus de production différents. Infographie originale JeRetiens.

Le voyage du sucre brut jusqu’à la raffinerie

Le sucre brut de canne arrive dans les raffineries après un long voyage en bateau. Ces cristaux dorés ou bruns sont recouverts d’une fine pellicule de mélasse, de résidus végétaux et d’impuretés accumulées pendant le transport. Ce n’est pas encore un produit consommable en l’état. Le raffinage va transformer ces cristaux imparfaits en sucre blanc cristallisé.

Les raffineries réceptionnent généralement le sucre roux sous forme liquide ou en cristaux. Chaque tonne de sucre brut nécessite un traitement minutieux pour garantir la qualité finale du produit. Les installations industrielles fonctionnent en flux continu, assurant une production constante de sucre raffiné.

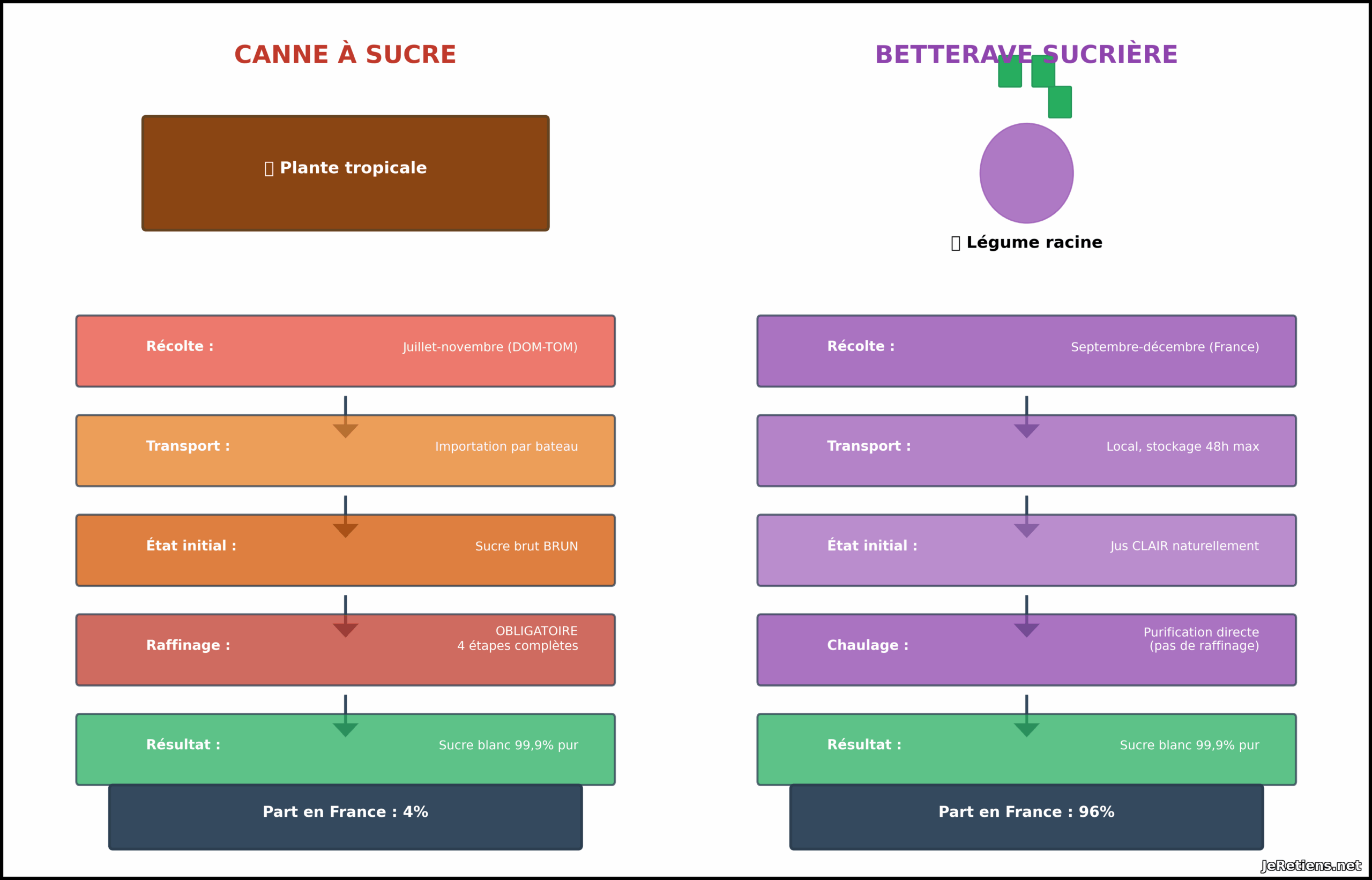

Les étapes du raffinage : un processus en quatre temps

Étape 1 : L’affinage et la dissolution

La première opération consiste à éliminer la couche superficielle de mélasse qui enrobe les cristaux. Pour cela, on mélange le sucre brut dans un sirop chaud. Cette étape permet de dissoudre partiellement le sucre et de détacher les impuretés. Le mélange est ensuite envoyé dans des centrifugeuses, véritables machines à laver géantes qui tournent à très grande vitesse. Sous l’effet de la force centrifuge, la mélasse brune se sépare du sucre, qui commence à s’éclaircir.

Une fois débarrassés de cette première couche d’impuretés, les cristaux sont complètement dissous dans l’eau chaude. On obtient alors un sirop sucré encore chargé de particules diverses, de protéines, de colorants naturels et de minéraux qu’il faudra éliminer.

Étape 2 : La filtration mécanique et la clarification

Le sirop sucré passe d’abord à travers des tamis mécaniques qui retiennent les particules les plus grosses. Imaginez une passoire géante qui arrête les débris végétaux et les impuretés visibles. Mais ce premier filtrage ne suffit pas : le liquide contient encore des particules microscopiques invisibles à l’œil nu.

C’est ici qu’intervient la clarification, une étape cruciale du raffinage. Le sirop est traité pour éliminer les colorants, les protéines et les composés qui donnent sa teinte au sucre brut. Cette purification peut s’effectuer par plusieurs méthodes. La plus courante utilise des résines échangeuses d’ions, des matériaux spéciaux capables de capturer les molécules indésirables. D’autres raffineries emploient des procédés chimiques complémentaires pour parfaire la décoloration.

À l’issue de cette phase de clarification, le sirop est devenu parfaitement transparent et incolore. Il ne contient plus que du saccharose dissous dans l’eau, sans aucun autre goût que celui du sucre pur.

Étape 3 : La cristallisation sous vide

Le sirop purifié entre maintenant dans la phase la plus spectaculaire du raffinage : la cristallisation. Cette opération se déroule dans d’immenses chaudières à cuire fonctionnant sous vide partiel. Pourquoi sous vide ? Parce que la pression réduite permet de faire bouillir le sirop à température plus basse, évitant ainsi de caraméliser le sucre ou de le dégrader.

Le principe est simple mais efficace. En chauffant le sirop, on évapore progressivement l’eau qu’il contient. Le liquide devient de plus en plus concentré en sucre, jusqu’à atteindre ce qu’on appelle la sursaturation. À ce moment précis, on introduit de minuscules cristaux de sucre pur qui servent de germes. Ces micro-cristaux vont servir de points d’ancrage : les molécules de saccharose dissoutes vont venir s’y déposer couche après couche, faisant grossir les cristaux.

Cette cristallisation progressive demande plusieurs heures de cuisson contrôlée. Les opérateurs surveillent constamment la température, la concentration du sirop et la taille des cristaux. L’objectif est d’obtenir des cristaux réguliers, ni trop petits ni trop gros, qui donneront au sucre final sa texture parfaite.

Le résultat de cette étape s’appelle la masse cuite : un mélange épais de cristaux de sucre blanc baignant dans un sirop encore sucré. Les cristaux appartiennent au système cristallin monoclinique, une structure géométrique particulière qui leur donne leur forme caractéristique.

Étape 4 : La centrifugation et le séchage

La masse cuite est envoyée dans des turbines centrifugeuses qui tournent à vitesse vertigineuse. Ces machines fonctionnent exactement comme une essoreuse de machine à laver : la force centrifuge plaque les cristaux de sucre contre les parois perforées, tandis que le sirop liquide (appelé égout) est expulsé à travers les trous. On récupère ainsi les cristaux de sucre blanc d’un côté et les égouts sucrés de l’autre.

Les égouts ne sont pas perdus. Ils contiennent encore beaucoup de sucre et sont réintroduits dans le cycle de raffinage pour subir de nouvelles cuissons. À chaque passage, on extrait davantage de sucre. Le dernier résidu, très épais et coloré, devient la mélasse finale, un produit qui sera valorisé autrement.

Les cristaux blancs sortent humides de la centrifugeuse. Ils passent alors dans des sécheurs où circule d’abord de l’air chaud à 50°C, puis de l’air froid et sec. Cette étape élimine toute trace d’humidité. Les cristaux secs sont ensuite tamisés pour calibrer leur taille, puis stockés dans de grands silos en attendant le conditionnement. De l’air est constamment insufflé dans ces silos pour maintenir le sucre parfaitement sec et éviter qu’il ne s’agglomère.

Le raffinage cyclique de la canne à sucre

Pour le sucre de canne, le processus est souvent répété plusieurs fois. La première cuisson et centrifugation donnent le sucre de premier jet, le plus pur et le plus blanc. Le sirop résiduel, toujours riche en saccharose, subit une deuxième cuisson qui produit du sucre de deuxième jet. Puis une troisième cuisson extrait encore du sucre, cette fois plus chargé en impuretés et légèrement coloré : c’est le sucre roux ou cassonade.

Cette approche cyclique permet d’extraire un maximum de sucre à partir de la même quantité de canne. Chaque cycle récupère environ 80 à 85% du sucre encore présent dans le sirop. À la fin du processus, ne reste que la mélasse finale, un liquide épais et très foncé qui ne peut plus être cristallisé économiquement.

Un processus physico-chimique sans transformation du sucre

Un point essentiel mérite d’être souligné : le raffinage ne modifie pas la structure chimique du saccharose. On ne transforme pas le sucre, on le purifie. Tous les traitements effectués sont des opérations physiques (dissolution, filtration, cristallisation) ou physico-chimiques (élimination de colorants, précipitation d’impuretés). Le saccharose reste identique du début à la fin du processus.

Qu’il provienne de la canne ou de la betterave, le sucre blanc raffiné est chimiquement identique : il s’agit de saccharose pur à plus de 99,9%. La formule reste C₁₂H₂₂O₁₁, sans aucune altération. C’est pourquoi il est impossible de distinguer au goût ou à l’analyse un sucre de canne raffiné d’un sucre de betterave purifié.

Le chaulage : une méthode spécifique à la betterave

La betterave sucrière ne nécessite pas de raffinage au sens strict, mais elle passe par une étape de purification appelée chaulage. Cette opération chimique ajoute du lait de chaux au jus de betterave extrait par diffusion. La chaux réagit avec les impuretés présentes dans le jus : acides organiques, protéines, colorants. Ces substances précipitent sous forme de sels insolubles ou de composés qui peuvent être filtrés.

Le processus se déroule en deux phases. Le préchaulage ajoute d’abord une petite quantité de chaux pour faire précipiter les impuretés majeures. Puis le chaulage principal, effectué à température plus élevée, complète cette purification. Une carbonatation finale neutralise l’excès de chaux en injectant du dioxyde de carbone. Le résultat est un jus de betterave purifié qui donnera directement du sucre blanc cristallisé après concentration et cristallisation.

Du silo au conditionnement

Le sucre raffiné et séché est stocké dans des silos avant d’être conditionné selon les besoins du marché. La majorité du sucre est ensaché en poudre, dans des formats allant du kilo pour les particuliers aux sacs de 50 kilos pour les professionnels. Une autre partie est humidifiée puis moulée pour former les traditionnels morceaux de sucre, qui sont ensuite séchés et conditionnés en boîtes.

Le sucre glace, cette poudre ultra-fine utilisée en pâtisserie, provient du même sucre cristallisé broyé très finement. Des anti-agglomérants sont parfois ajoutés pour éviter qu’il ne se compacte. Chaque type de conditionnement répond à un usage spécifique, mais tous partent du même sucre blanc raffiné.

La valorisation des sous-produits du raffinage

Le raffinage du sucre génère plusieurs co-produits qui sont entièrement valorisés. La mélasse finale, trop chargée en impuretés pour être cristallisée à nouveau, trouve de nombreux débouchés. Les distilleries l’utilisent pour produire de l’éthanol ou fabriquer du rhum. L’industrie pharmaceutique et les boulangeries industrielles en font également usage. Elle sert aussi à la production de levure et d’acide citrique, ou comme complément alimentaire pour le bétail.

Les eaux utilisées lors du raffinage contiennent encore du sucre dissous. Plutôt que de les rejeter, les raffineries les recyclent dans le circuit de production. Cette approche permet d’économiser l’eau et de récupérer le maximum de sucre. La mélasse est réintroduite en moyenne quatre fois dans le processus avant d’être considérée comme résidu final.

Pour la betterave, les sous-produits sont également recyclés. Les pulpes de betterave, résidus fibreux restant après extraction du jus, deviennent des aliments nutritifs pour les animaux. Les fanes et sommets coupés lors de la récolte servent directement de fourrage. Cette économie circulaire rend la production de sucre particulièrement efficiente sur le plan environnemental.

Production mondiale et enjeux du raffinage

La production mondiale de sucre atteint des volumes impressionnants. En 2015, plus de 172 millions de tonnes de saccharose ont été produites dans le monde. Cette industrie représente un secteur économique majeur, particulièrement pour les pays tropicaux producteurs de canne à sucre comme le Brésil, l’Inde ou la Thaïlande.

Le raffinage moderne privilégie l’efficacité énergétique et la réduction des déchets. Les raffineries investissent dans des technologies permettant de minimiser la consommation d’eau et d’énergie. Le contrôle précis de la concentration en sucre, mesuré par le degré Brix, permet d’optimiser chaque étape du processus. Des systèmes automatisés surveillent en permanence les paramètres de cuisson, de cristallisation et de séchage pour garantir une qualité constante.

Conclusion

Le raffinage du sucre illustre parfaitement comment l’industrie alimentaire moderne transforme des matières premières agricoles en produits de consommation standardisés. Ce processus en plusieurs étapes, perfectionné au fil des siècles, permet d’obtenir un sucre blanc d’une pureté remarquable sans altérer sa structure chimique. La différence entre sucre de canne et sucre de betterave s’efface au terme du processus : tous deux donnent du saccharose pur, cristallisé et blanc.

Les raffineries modernes ont su optimiser ce processus ancestral en le rendant plus efficace et plus respectueux de l’environnement. La valorisation complète des sous-produits, le recyclage des eaux et l’efficience énergétique témoignent d’une industrie qui s’adapte aux enjeux contemporains. Chaque grain de sucre que vous utilisez quotidiennement est le résultat de ce savoir-faire industriel complexe, mariant tradition et innovation technologique.

Comprendre le raffinage du sucre, c’est aussi mieux appréhender ce qui se cache derrière les étiquettes. Le sucre blanc, qu’il soit issu de la canne ou de la betterave, reste fondamentalement le même produit naturel : du saccharose extrait des plantes, purifié et cristallisé pour arriver jusqu’à nos tables.

Foire aux questions

Quelle est la différence entre le sucre de canne et le sucre de betterave ?

Une fois raffiné, il n’existe aucune différence chimique entre le sucre de canne et le sucre de betterave. Les deux sont composés de saccharose pur à plus de 99,9%. La principale différence réside dans le processus de production : le sucre de canne nécessite un raffinage pour éliminer ses pigments naturels, tandis que la betterave produit directement un jus qui donne du sucre blanc après purification par chaulage. En France, le sucre de betterave représente la majorité du marché (96%), tandis que le sucre blanc de canne ne constitue que 4% de la consommation.

Le raffinage modifie-t-il la composition chimique du sucre ?

Non, le raffinage ne modifie absolument pas la structure chimique du saccharose. Il s’agit uniquement d’un processus de purification physico-chimique qui élimine les impuretés, colorants et résidus présents dans le sucre brut. La molécule de saccharose (C₁₂H₂₂O₁₁) reste identique du début à la fin du processus. Le raffinage consiste à dissoudre, filtrer, décolorer puis recristalliser le sucre, sans jamais transformer sa nature chimique. C’est pourquoi le sucre raffiné conserve les mêmes propriétés nutritionnelles que le sucre brut : même apport calorique, même index glycémique.

Pourquoi le sucre de canne est-il brun avant le raffinage ?

La couleur brune du sucre de canne brut provient de pigments naturels et d’impuretés présents uniquement dans la plante de canne à sucre. Ces colorants végétaux donnent aux cristaux une teinte qui varie du blond clair au brun foncé selon la concentration en impuretés. Le jus de canne contient également des protéines, des minéraux et des composés organiques qui contribuent à cette coloration. Le raffinage a précisément pour objectif d’éliminer ces éléments pour obtenir du sucre blanc pur, composé uniquement de saccharose sans goût ni couleur autres que ceux du saccharose lui-même.

Combien de temps dure le processus de raffinage ?

Le raffinage complet du sucre prend plusieurs jours du début à la fin. La dissolution et la filtration initiales durent quelques heures. La cristallisation sous vide, étape la plus longue, nécessite entre 4 et 8 heures par cycle de cuisson selon la quantité traitée. Pour le sucre de canne qui subit généralement trois cycles successifs (premier, deuxième et troisième jet), le processus peut s’étendre sur 24 à 48 heures. À cela s’ajoutent le séchage, le refroidissement et le stockage avant conditionnement. Les raffineries modernes fonctionnent en flux continu, ce qui permet de produire du sucre en permanence même si chaque lot individuel nécessite ce délai de transformation.

Que devient la mélasse après le raffinage ?

La mélasse, résidu sirupeux issu de la dernière cristallisation, est entièrement valorisée et trouve de nombreux usages industriels. Les distilleries l’utilisent pour produire de l’éthanol ou fabriquer du rhum traditionnel. L’industrie pharmaceutique s’en sert comme matière première pour certains médicaments. Les boulangeries industrielles l’incorporent dans leurs recettes pour son goût caractéristique et ses propriétés humectantes. Elle sert également à la fabrication de levure alimentaire et d’acide citrique. Enfin, mélangée aux pulpes de betterave, elle devient un aliment très nutritif pour le bétail. La mélasse est réintroduite en moyenne quatre fois dans le cycle de raffinage avant d’être considérée comme produit final, garantissant ainsi une extraction maximale du sucre.

Le sucre blanc est-il moins naturel que le sucre roux ?

Cette croyance est un malentendu fréquent. Le sucre blanc est tout aussi naturel que le sucre roux : il provient exactement des mêmes plantes (canne ou betterave) et le raffinage n’implique aucune transformation chimique du saccharose. La seule différence réside dans le degré de purification. Le sucre roux contient encore des traces de mélasse et d’impuretés végétales qui lui donnent sa couleur et son léger goût. Le sucre blanc a été débarrassé de ces résidus pour ne conserver que le saccharose pur. Aucun agent de blanchiment chimique n’est utilisé : la couleur blanche résulte simplement de l’absence de pigments. Les deux sucres ont exactement la même valeur nutritionnelle et le même impact sur l’organisme.

Pourquoi utilise-t-on des centrifugeuses dans le raffinage ?

Les centrifugeuses (ou turbines) sont essentielles pour séparer les cristaux de sucre du sirop liquide qui les entoure. Leur fonctionnement repose sur la force centrifuge : en tournant à très grande vitesse, elles plaquent les cristaux solides contre les parois perforées tandis que le liquide est expulsé à travers les trous. Ce procédé, similaire à l’essorage d’une machine à laver, permet de récupérer d’un côté des cristaux de sucre presque secs et de l’autre le sirop résiduel (appelé égout) encore chargé en sucre. Cette séparation mécanique est bien plus efficace et rapide qu’un simple égouttage par gravité. Les centrifugeuses modernes peuvent traiter plusieurs tonnes de sucre par heure avec une efficacité de séparation supérieure à 98%.

Quelle est la consommation d’eau pour raffiner le sucre ?

Le raffinage du sucre nécessite d’importantes quantités d’eau, principalement pour dissoudre le sucre brut et pour les différentes étapes de lavage et de filtration. Cependant, les raffineries modernes ont considérablement optimisé leur consommation grâce au recyclage. Une grande partie de l’eau utilisée, qui contient encore du sucre dissous, est réintroduite dans le circuit de production plutôt que rejetée. Ce recyclage permet non seulement d’économiser l’eau mais aussi de récupérer le maximum de saccharose. Les technologies actuelles visent à minimiser l’évaporation d’eau nécessaire à la concentration du sirop, car cette étape est très énergivore. Les efforts d’efficience ont permis de réduire de 30 à 40% la consommation d’eau par tonne de sucre produit au cours des dernières décennies.

- Comment, au snooker, un joueur prévoit sa position plusieurs coups à l’avance - 19 janvier 2026

- Depuis quand fête-t-on le Nouvel An le 1er janvier ? - 31 décembre 2025

- Les heures canoniales: matines, laudes, prime, tierce, sexte, none, vêpres, complies - 18 décembre 2025

Rejoignez-nous sur Instagram !

Découvrez nos infographies et astuces : @JeRetiensNet